メインページ › フォーラム › カスタムマシン製作 / 技術一般 › 私が初めて作った3Dプリンタ製大型CNC

タグ: 3Dプリンタ

- このトピックには4件の返信、3人の参加者があり、最後に

Metall_Meister_Iwasakiにより2週、 1日前に更新されました。

Metall_Meister_Iwasakiにより2週、 1日前に更新されました。

-

投稿者投稿

-

2026年1月6日 12:19 AM #241

Metall_Meister_Iwasakiキーマスター

Metall_Meister_Iwasakiキーマスター

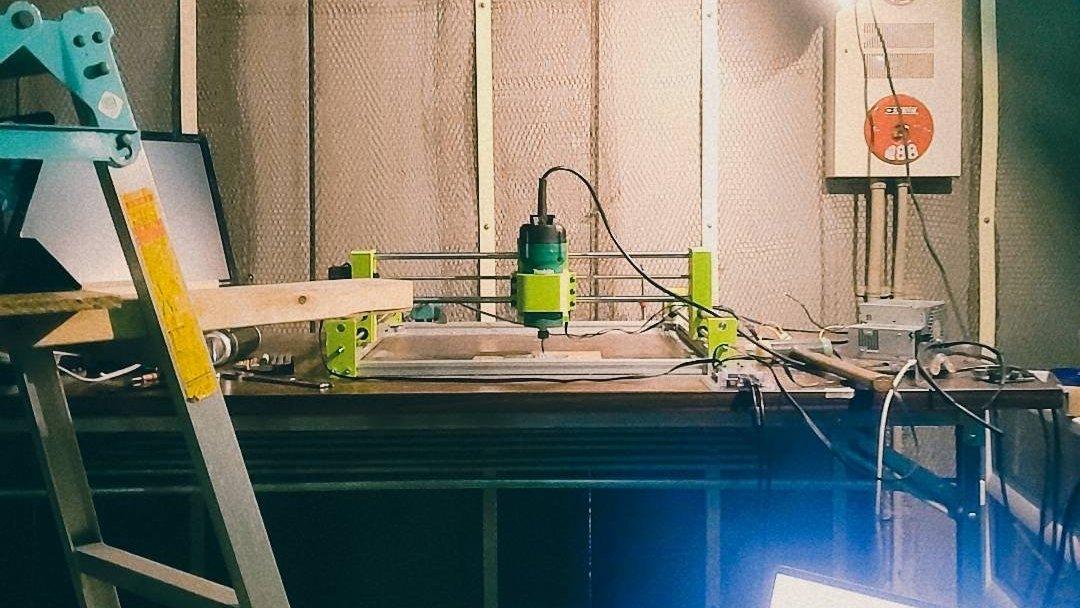

私が初めて作った3Dプリンタ製大型CNC

このマシンは、私のエンジニアとしての出発点です。鮮やかなグリーンのパーツはすべて3Dプリンタ(PLA)で出力。市販のアルミフレームと組み合わせることで、「個人でも手の届く大型加工機」という夢を形にしました。右側には、ジャンクで安く買ってきたATX電源を改造した安定化電源が見えます。特定のピンをショートさせて12Vや5Vを取り出す、DIYならではの工夫が詰まった一台でした。

1. 重さと回転で「ねじ伏せる」切削

一見、樹脂パーツ主体のこの構造では金属切削など不可能に思えます。しかし、実際にはこのマシンでアルミを削り出すことができました。それを可能にしたのは、搭載したマキタ製トリマーの「重さ」と「回転数」です。

- 慣性力の活用: 重いルーター本体が回ることで発生する強い慣性が、構造のしなりを力業でカバーしました。

- 超高速回転: 毎分約30,000回転(30,000rpm)というスピードで、材料を強引に跳ね飛ばしながら進みました。

2. 初心者ゆえの致命的な勘違い:「浅い切削」の罠

しかし、当時の私は重要なことを何も理解していませんでした。機械への負荷を恐れるあまり、エンドミルが一度に削る量「チップロード(刃あたり量)」を極限まで浅く設定していたのです。

なぜ「少しずつ削る」のが最悪なのか?

「ゆっくり、浅く削れば安全」というのは、切削の世界では大きな誤解です。

- 「切削」ではなく「摩擦」: 本来サクッと材料に食い込むべき刃先が、表面をただ「撫でて」滑ってしまいます。

- 熱の蓄積: 適切な厚みの「切り粉」が出ないと、切削熱を外に逃がすことができません。結果、摩擦熱が刃先に集中します。

- エンドミルの死: 蓄積した熱で刃先はすぐに鈍り、新品のエンドミルも一瞬でボロボロになります。

3. 剛性が必要な「本当の理由」

チップロードを正しく確保するには、刃先を材料にぐっと押し込む「剛性」が不可欠です。剛性がないと、刃先が食い込む前に機械全体がたわんでしまい、結局また「撫でるだけ」の浅い削りに戻ってしまいます。

「当時はただ『動けばいい』と思っていましたが、なぜ機械が震えるのか、なぜ刃がすぐダメになるのか、その本質的な理由を全く理解していませんでした。この初代マシンは、物理的な強さと理論的な正しさがいかに密接に関係しているかを教えてくれたのです。」この数値を適正に保つことが、美しい加工面と工具の寿命を手に入れる唯一の道です。

自作CNCの「真実」をこの一冊に。

私がこの初代マシンから学び、数々の失敗を経て辿り着いたノウハウをすべて書き記しました。

書籍『自作CNCの核心』

2026年1月9日 5:48 PM #253ぬっき

参加者書籍の販売を楽しみにしております。

やはり自作CNCにおける最大の課題はベッドの様に感じます。

太いアルミフレームを使用する方法や、アルミプレートを使用する方法などがコミュニティではよく見られるように思います。

鋳物は流石に現実的ではないですが、ミネラルキャストなどであればDIYでもできそうではありますね。私は現在、12000RPMの市販のマシニングを持っているのですが、今製造しているものが樹脂製の薄板加工で、スペックの相違が激しくて生産性が低いという悩みがあり、60000RPM主軸を3つ備えた自作CNCを作ろうと考えています。

とはいえ、なかなか体型的にまとまった情報がないので制作は進んでないことが現状です。2026年1月10日 6:19 PM #255 Metall_Meister_Iwasakiキーマスター

Metall_Meister_Iwasakiキーマスター本を楽しみにしてくださって、本当にありがとうございます!今月中の販売開始を目指して現在最終調整を急いでいますので、ぜひ手に取っていただけると嬉しいです。

12,000RPMのマシンをお持ちとのことで、小径刃物での樹脂加工だと、どうしても回転数が足りずにもどかしく感じる場面が多いですよね。それを60,000RPMの3頭立てという、ご自身の用途に最適化した「専用機」にするという構想、非常にロマンを感じます。

ベッドの剛性についてですが、もしアルミフレームを使われるなら、その内部にミネラルキャストを流し込むという技をぜひ検討してみてください。フレームの扱いやすさはそのままに、高回転時に発生しやすい微細な共振を石の重みと密度でしっかり抑え込んでくれるので、樹脂の仕上がりを一段階上げるための有効な手立てになるはずです。

体系的な情報が少なくて試行錯誤の連続かと思いますが、理想のマシンが形になっていく過程を私も楽しみにしております。また進捗などあれば、ぜひ教えてください!応援しております。

2026年1月30日 6:28 AM #269FREEMAN

参加者<p>自作ではないのですが、Lunyee 3018 Pro Ultra CNC を使用しております。<br />薄く削るのがいけない、というのは逆説的ですが確かにそうですね。とても参考になりました。</p>

-

この返信は2週、 2日前に

FREEMANが編集しました。

2026年1月30日 1:15 PM #271 Metall_Meister_Iwasakiキーマスター

Metall_Meister_IwasakiキーマスターLunyee 3018 Pro Ultra、良いマシンですよね!

本当におっしゃる通りだと思います。送りが遅すぎると刃がアルミに食い込まずに「滑る」状態になって、熱がこもってしまいますよね。 私も以前センサを使ってテストしてみたことがあるのですが、速度を落としすぎると逆に振動が増えたり、刃の寿命が縮むという結果が出ました。 切り込みは浅くても、送り速度の下げすぎには注意が必要なんだなと、私も実感しています。

-

投稿者投稿

- このトピックに返信するにはログインが必要です。